Fertigungsbahnen Spannseite

Fertigungsbahnen Spannseite

Bereits seit den Jahren 2008 bzw. 2009 werden in Norwegen und Schweden flache Bauteile auf Spannanlagen aus dem Hause Paul gefertigt. 2018 und 2019 kamen nun in Norwegen jeweils zwei Spannbahnausrüstungen mit modernster Ausstattung hinzu, um der gewachsenen Nachfrage am Markt gerecht zu werden.

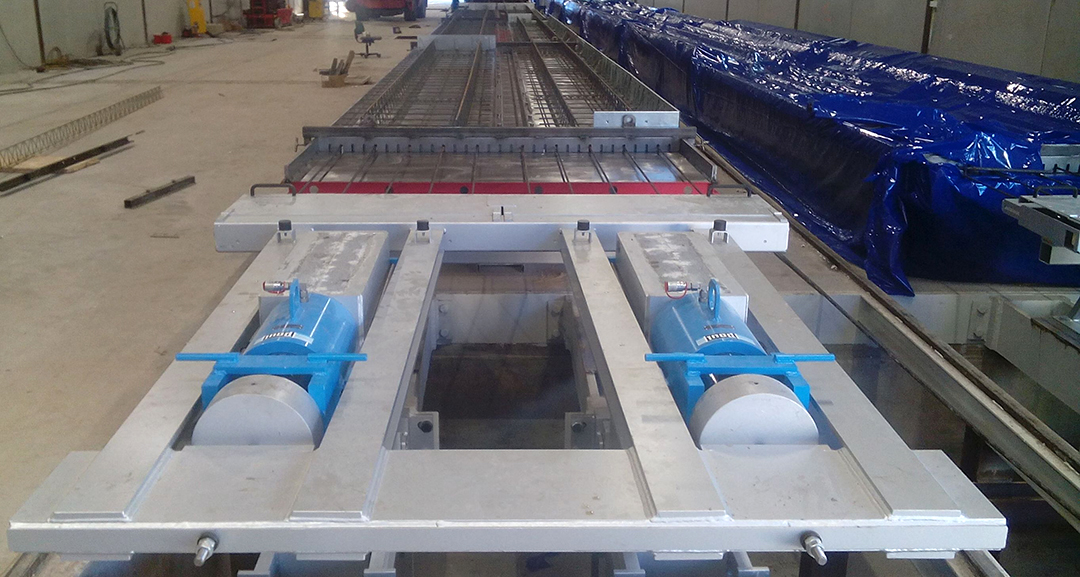

Zusammen mit dem Projektpartner Avermann wurden zwei Fertigteilwerke im südlichen Norwegen mit jeweils zwei neuen Spannbahnen ausgerüstet. Die Spannbahnausrüstung musste mit einem Betonverteiler überfahrbar sein und so entsprechend flach ausgeführt werden. Die Ausrüstung ist dennoch bis zu 3.000 kN belastbar bei einer Tischhöhe von 670 mm. Anstatt der üblichen Widerlagerträger mit Querlochplatte wurde auf der Spannseite eine kostengünstige Widerlagerplatte direkt am Fertigungstisch installiert, so dass zwischen Tisch und Widerlagerplatte nur wenige Zentimeter Abstand verbleiben. Durch die kompakte Bauweise spart man ca. 1 m Spannstahl pro Spannlitze ein. Vier leichte Schutzkästen lassen sich problemlos von nur einem Mitarbeiter nacheinander über den gespannten Litzen einhängen.

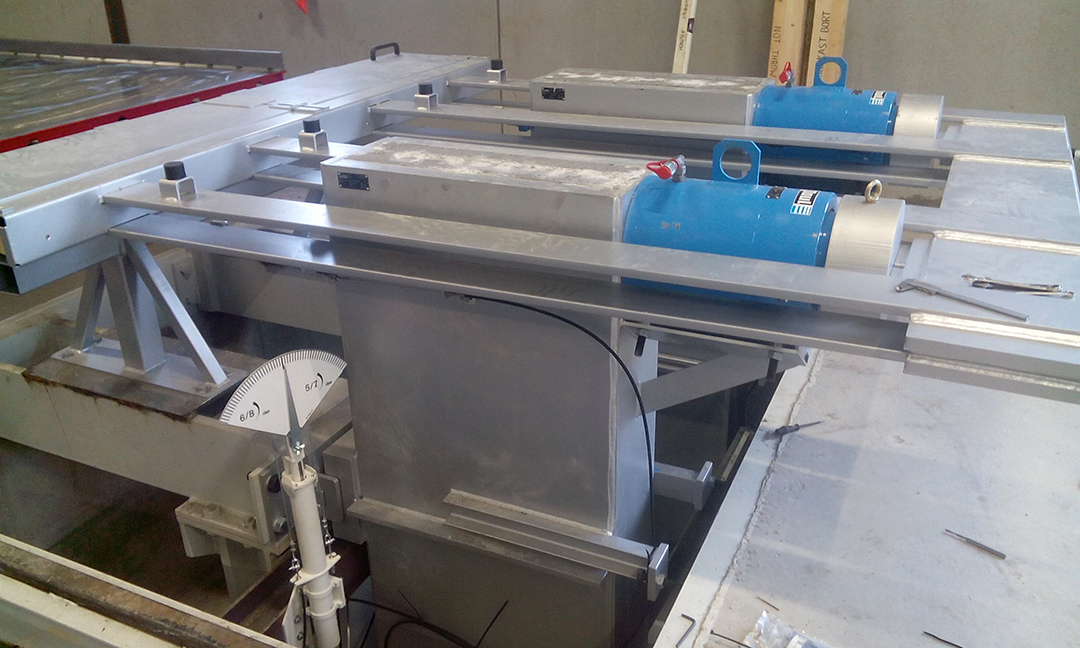

Auf der gegenüberliegenden Entspannseite wurde die spannstahlsparende Bauweise konsequent weiter verfolgt. Direkt nach dem Tischende galt es zunächst, ein in der Widerlagergrube befindliches Förderband zu überbrücken, mit dem die Betonreste nach Reinigung des Tisches abtransportiert werden. Zur Spannstahleinsparung wurde die Entspannseite mit einem Zuganker ausgeführt, der in eingefahrenem Zustand ebenfalls bis knapp ans Tischende ragt. Mit dem Zuganker über dem Förderband lassen sich ca. 2 m Spannstahl pro Spannlitze einsparen. Anstatt Schutzkästen wurde hier zum ersten Mal ein klappbarer Schutz verbaut, der durch den Bediener schnell und einfach geschlossen werden kann, sobald die Verankerungen angebracht sind.

Ein weiteres Highlight ist die Synchronhubanzeige in der Widerlagergrube, welche es dem Bediener ermöglich, den Gleichlauf der Entspannzylinder zu überwachen, ohne selbst in den Gefahrenbereich zu treten. Sollte ein Zylinder schneller zurücklaufen als der zweite, signalisiert die Anzeige mit einem Ausschlag nicht nur die Asynchronität, sondern zeigt dem Bediener ebenfalls an, welches Ventil geschlossen werden muss, um einen Gleichlauf wiederherzustellen.

Mit einem Rastermaß von 75 mm können bis zu 31 Spannlitzen/-drähte auf 2.250 mm einlagig verteilt werden, um Bauteile bis zu 2,40 m Breite fertigen zu können. Auch bei Minusgraden wird in beiden Werken mit einer Spannpresse 160 kN/300 mm Hub mit einem Förderstrom von 8,4 l/min. gespannt, was eine Spanngeschwindigkeit von ca. 32 mm/s ergibt. Ein Schiebegerät mit Funkfernsteuerung und angebautem hydraulischem Stahlschneider erleichtert es dem Bediener, die Spannlitzen schnell und effizient vorzubereiten. Für die Reinigung gebrauchter Spannverankerungen steht ein eigener Arbeitsplatz zur Verfügung.